|

623459, Свердловская область, Каменск-Уральский, ул.Механизаторов, 25

(3439) 376-222, (3439) 376-597, (3439) 376-343, (3439) 376-598

[email protected]

|

|

|

|

|

|

|

|

|

Техническое обслуживание и устранение неисправностей кривошипно-шатунного и газораспределительного механизмов

Двигатель должен развивать номинальную мощность (см. табл. 1) в пределах установленных норм расхода топлива и моторного

масла, устойчиво работать во всем диапазоне нагрузочных и скоростных режимов, легко запускаться.

Своевременное и качественное выполнение операций ТО позволяет сохранять параметры двигателя в установленных пределах

и ведет к снижению отказов и неисправностей, способствует длительной и надежной работе двигателя и автомобиля в целом.

Кривошипно-шатунный механизм. При первом ТО после обкатки у двигателя УМЗ-4146.10 проверяют и при необходимости подтягивают

гайки и болты крепления головки блока цилиндров, винты и болты крепления поддона картера. Эти операции повторяют после снятия

и установки головки блока и пробега первых 1000 км. У нового двигателя УЗАМ-412Э указанные операции выполняют через 500—700

км пробега и после обкатки их не проводят. У двигателя ВАЗ-2121 названные операции выполняют при ТО-1. Гайки и болты крепления

головки блока цилиндров подтягивают на холодном двигателе динамометрическим ключом в определенной последовательности (рис.

2) моментом, указанным в табл. 8. Для того чтобы у двигателя ВАЗ-2121 при подтягивании болтов крепления головки блока не

снимать корпус подшипников распределительного вала, можно изготовить специальный ключ.

На двигателе ВАЗ-2108 между блоком цилиндров и головкой установлены специальные безусадочная прокладка на металлическом

каркасе и болты, которые не требуется подтягивать. При установке головки цилиндров на двигателе после снятия болты заменяют

на новые в том случае, если прежние вытянулись и превышают размер 135,5 мм. Болты затягивают равномерно, без рывков, в

последовательности, указанной на рис. 2,в, в несколько приемов: вначале затягивают моментом 20 Н • м, затем

моментом 71 —87 Н • м; поворачивают болты на 90° в указанном порядке, после чего вновь поворачивают на 90°.

|

8. Параметры, необходимые при выполнении регулировок и ремонте двигателей легковых автомобилей

|

|

Параметр

|

УЗАМ-412Э

|

ВАЗ-2121

|

ВАЗ-2108

|

УМ3-4166.10

|

|

Осевой зазор коленчатого вала, мм:

|

|

|

|

|

|

- номинальный

|

0,10—0,29

|

0,055—0,265

|

0,06—0,26

|

0,075—0,175

|

|

- предельный

|

0,45

|

0,35

|

0,35

|

0,25

|

|

Тепловой зазор в механизме газораспределения для клапанов, мм:

|

|

|

|

|

|

- впускного

|

0,15—0,17 при регулировке и 0,14—0,22 при проверке

|

0,14—0,17

|

0,15—0,25

|

0,35—0,40

|

|

- выпускного

|

То же

|

То же

|

0,30—0,40

|

То же и 0,30—0,35 для 1-го и 4-го цилиндров

|

|

Момент затяжки гаек и болтов крепления головки цилиндров, Н • м

|

90—100

|

115 и 38 для болта № 11 (рис. 2, а)

|

|

71,6—76,5

|

|

Момент затяжки гаек крепления корпусов подшипников распределительного вала, Н • м

|

|

18,6—22,5

|

18,6—22,5

|

|

|

Компрессия в цилиндре, МПа, не менее

|

1,013

|

1,013

|

1,013

|

0,674

|

|

Давление масла в смазочной системе, МПа, не менее

|

0,2 при 1400 мин

-1

0,08 при 750—850 мин

-1

Г

|

0,45 при 5600 мин

-1

0,08 при 750—800 мин

-1

|

0,08 или 0,05 при 600 мин

-1

и соответственно при отключенном и включенном масляном радиаторе 0,3—0,5

или 0,2—0,4 при скорости движения 45 км/ч и отключенном или включенном масляном радиаторе

|

|

При ТО-2 проверяют и при необходимости подтягивают крепление двигателя, очищают от грязи и масла резиновые подушки опор

двигателя. У автомобиля ИЖ-2715 проверяют крепление

кронштейнов передней опоры к блоку цилиндров с левой и правой сторон, подушек передней опоры к кронштейнам, подушек задней

опоры к поперечине, поперечины задней опоры к кронштейнам на лонжеронах. У автомобиля ВА3-2121 проверяют крепление передних

левой и правой опор и одной задней, а у ВАЗ-2109 — крепление передней, задней и левой опор подвески двигателя. У автомобиля

УАЗ-31512 проверяют крепление двух передних опор и двух задних опор пластины раздаточной коробки. Кроме того, у этого автомобиля

проверяют крепление соединительной тяги двигателя с кронштейном рамы.

К неисправностям кривошипно-шатунного механизма относятся понижение компрессии в цилиндрах и мощности двигателя, увеличение

расхода топлива и масла, дымление, нехарактерные для работы двигателя стуки и шумы, течи масла и охлаждающей жидкости.

Компрессию в цилиндре замеряют на прогретом двигателе с помощью компрессометра модели 179 или компрессографа К-181.

Рис. 2. Последовательность затяжки гаек и болтов крепления головок цилиндров двигателей:

а — УЗАМ-412Э; б — ВАЗ-2121; в — ВАЗ-2108;

г

— УМЗ-4146.10. Арабскими цифрами обозначены номера гаек и болтов,

римскими — номера клапанов

Перед замером компрессии вывертывают свечи зажигания, вставляют резиновый наконечник прибора в отверстие для свечи и

проворачивают стартером коленчатый вал при полностью открытых дроссельной и воздушной заслонках в течение 5—6 с. У компрессометра

максимальное давление конца такта сжатия в цилиндре снимают по шкале манометра, а у компрессографа значение давления фиксируется

на бумажном бланке. Замеры повторяют 2—3 раза в каждом цилиндре и определяют среднее значение. Разность давлений в цилиндрах

не должна превышать 0,1 МПа.

Снижение компрессии в отдельных цилиндрах может происходить по причине закоксовывания или поломки поршневых колец, повреждения

прокладки головки цилиндров, нарушения регулировки зазоров в клапанном механизме или прогорания клапанов. Закоксовывание

поршневых колец в канавках поршня способствует интенсивному прорыву газов в картер, что может привести к повышению давления

картерных газов и выбрызгиванию масла через отверстие для маслоизмерительного щупа. В этом случае в каждый цилиндр заливают

по 20—25 см

3

моторного масла и повторяют замеры компрессии. Возрастание давления указывает на неплотности в цилиндропоршневой

группе.

Неисправность прокладки головки блока и нарушение герметичности в клапанном механизме можно обнаружить с помощью пневмотестера

К-272, пропуская в цилиндр сжатый воздух через свечное отверстие. Утечка воздуха в соседний цилиндр свидетельствует о повреждении

прокладки головки блока или ослаблении гаек или болтов крепления головки цилиндров. Неисправность прокладки головки цилиндров

также можно обнаружить по попаданию охлаждающей жидкости в поддон. При этом будет наблюдаться постоянное снижение уровня

охлаждающей жидкости в расширительном бачке или радиаторе и одновременное повышение уровня масла в поддоне. Масло при этом

приобретает цвет от серого до молочно-белого. Утечка воздуха через карбюратор указывает на неисправность впускного клапана,

а через глушитель — выпускного. Обнаруженные неисправности устраняют.

Причиной снижения компрессии в цилиндрах двигателя при исправных прокладке головки блока и клапанах является износ цилиндропоршневой

группы. Степень износа цилиндропоршневой группы, а значит и ее техническое состояние, определяют без разборки двигателя приборами

К-69М и пневмотестером К-272. Принцип работы приборов основан на замере утечки воздуха, подаваемого в цилиндр двигателя. Проверку

выполняют на прогретом двигателе. Вывертывают свечи, устанавливают поршень первого цилиндра в верхнюю мертвую точку конца такта

сжатия. Коленчатый вал затормаживают от проворачивания, включив передачу и установив автомобиль на стояночный тормоз. Прижимают

испытательный наконечник прибора к свечному отверстию первого цилиндра, открывают клапан подачи воздуха и по показаниям стрелки

манометра на приборе определяют утечку воздуха. Поворачивая коленчатый вал, аналогично проверяют другие цилиндры в соответствии с

порядком их работы. Утечка воздуха не должна превышать 28 % при исправных клапанах и прокладке головки блока.

При возникновении нехарактерных для работы двигателя стуков и шумов прослушивают двигатель мембранным или электронным

стетоскопом. Стержень стетоскопа устанавливают перпендикулярно поверхности двигателя в том месте, где прослушивают стуки

и шумы.

Состояние поршня и поршневого пальца определяют при резком изменении частоты вращения коленчатого вала, прослушивая стенки

блока цилиндров по линии движения поршня в местах, соответствующих его крайним положениям. Стук поршневого пальца отчетливый

и резкий и исчезает при выключении цилиндра из работы. При износе сопряжения поршневое кольцо — канавка поршня прослушивается

несильный щелкающий стук в зоне нижней мертвой точки на средней частоте вращения коленчатого вала. Изношенные поршни издают

при работе холодного двигателя щелкающий дребезжащий приглушенный звук, уменьшающийся по мере прогрева.

Износ коренных подшипников и увеличение зазора между шейками коленчатого вала и вкладышами сопровождается глухим металлическим

звуком низкого тона с частотой, увеличивающейся с повышением частоты вращения коленчатого вала. Стук прослушивается в нижней

части блока цилиндров вдоль оси коленчатого вала при резком открытии дроссельной заслонки. Причиной этого стука может также

быть и слишком раннее зажигание. Большой осевой зазор коленчатого вала способствует появлению стука более резкого тона с

неравномерными промежутками, особенно заметными при плавном увеличении и уменьшении частоты вращения коленчатого вала. Тон

этого звука меняется в зависимости от того, нажата или нет педаль сцепления. Величину осевого зазора определяют на неработающем

двигателе по перемещению переднего конца коленчатого вала при нажатии и отпускании педали сцепления и сравнивают с данными

табл. 8.

Шатунные подшипники при износе создают стук также в зоне оси коленчатого вала, но ниже или выше на величину радиуса кривошипа

и при положении поршня в верхней или нижней мертвых точках. При этом прослушивается стук более резкий и звонкий, меньшей

силы по отношению к стуку коренных подшипников. Стук исчезает в каждом из цилиндров при выключении из работы соответствующей

свечи зажигания.

Признаком износа коренных и шатунных подшипников является также падение давления масла в смазочной системе двигателя

ниже нормы (см. табл. 8). Давление масла проверяют контрольным манометром с ценой деления не более 0,05 МПа.

Двигатели с перечисленными неисправностями направляются в ремонт. При замене цилиндропоршневой группы на двигатель

устанавливают блоки (двигатели ВАЗ-2121 и ВАЗ-2108), гильзы и поршни одной размерной группы. У рассматриваемых двигателей

этих групп пять (табл. 9). Размерную группу поршня выбивают на днище, а гильзы — на торце верхнего буртика у двигателя УМЗ-4146.10.

У двигателя УЗАМ-412Э размерную группу на гильзе наносят краской на наружной цилиндрической поверхности гильз. У двигателей

ВАЗ-2121 и ВАЗ-2108 класс цилиндра по внутреннему диаметру обозначается так же, как и на поршне, и выбивается на нижней плоскости

блока против каждого цилиндра.

Течь масла и охлаждающей жидкости в двигателе возникает из-за неудовлетворительного состояния прокладок или неправильной

установки их в процессе сборки. У двигателя УМЗ-4146.10 нарушение герметичности уплотняющих резиновых колец между гильзой

цилиндра и блок-картером будет способствовать попаданию охлаждающей жидкости из водяной рубашки в поддон. В этом случае вынимают

гильзу и заменяют поврежденное резиновое кольцо.

Подтекание масла через прокладки поддона, крышек привода механизма газораспределения (кроме ВАЗ-2108), клапанного механизма

устраняют подтягиванием гаек или болтов крепления. Если это не помогает, устанавливают новые прокладки. Течь масла через

сальники коленчатого вала устраняют их заменой. Если течь масла через прокладки и уплотнения сопровождается значительным

выделением газов из маслоналивной горловины, прочищают систему вентиляции картера.

Газораспределительный механизм. При ЕО проверяют наличие посторонних стуков и шумов в клапанном механизме при работе

двигателя.

После пробега первых 500—700 км у двигателя УЗАМ-412Э проводят регулировку тепловых зазоров в механизме газораспределения.

При первом ТО-1 после обкатки у двигателя УЗАМ-412Э регулируют натяжение цепи привода кулачкового валика. У двигателей

ВАЗ-2108 и УМЗ-4146.10 проверяют и при необходимости регулируют тепловой зазор в клапанном механизме.

При ТО-1 у двигателей УЗАМ-412Э и ВАЗ-2121 проверяют и регулируют тепловые зазоры в клапанном механизме, регулируют натяжение

цепи привода газораспределительного механизма. У двигателя ВАЗ-2108 проверяют состояние ремня привода распределительного

вала и при необходимости регулируют его натяжение.

При ТО-2 у двигателей ВАЗ-2108 и УМЗ-4146.10 регулируют зазоры в клапанном механизме.

Через одно ТО-2 на двигателе ВАЗ-2108 заменяют зубчатый ремень привода распределительного вала.

Увеличение теплового зазора сопровождается частым металлическим стуком клапанов, который хорошо прослушивается при малой

частоте вращения коленчатого вала на холостом ходу.

|

9. Размерные группы цилиндров и поршней двигателей легковых автомобилей

|

|

Обозначение размерной группы

|

Диаметр цилиндра (числитель), поршня (знаменатель), мм, по маркам двигателей

|

|

УЗАМ~-412Э

|

ВАЗ-2121

|

ВАЗ-2108

|

BA3-2I083

|

УМ3-4166.10

|

А/А*/Зеленый**

Б/В*/Желтый**

В/С*/Красный**

Г/Д*/Синий**

Д/Е*/Черный**

|

82,00—82,01

81,941 — 81,950

|

79,00—79,01

78,93—78,94***

|

76,00—76,01

75,965—75,975***

|

82,00—82,01

81,965—81,975***

|

92,012—92,024

91,988—92,000

|

82,011—82,02

81,951 — 81,96

|

79,01—79,02

78,94—78,95

|

76,01—76,02

75,975—75,985

|

82,01 — 82,02

81,975—81,985

|

92,024—92,036

92,000—92,012

|

82,021 — 82,03

81,961 — 81,97

|

79,02—79,03

78,95—78,96***

|

76,02—76,03

75,985—75,995***

|

82,02—82,03

81,985—81,995***

|

92,036—92,048

92,012—92,024

|

82,031 — 82,04

81,971 — 81,98

|

79,03—79,04

78,96—78,97

|

76,03—76,04

75,995—76,005

|

82,03—82,04

81,995—82,005

|

92,048—92,060

92,024—92,036

|

82,041 — 82,05

81,981—81,99

|

79,04—79,05

78,97—78,98***

|

76,04—76,05

76,005—76,015***

|

82,04—82,05

82,005—82,015***

|

92,060—92,072

92,036—92,048

|

Примечание.

* — латинскими буквами обозначены размерные группы для двигателей ВАЗ;

** — цветовое обозначение для двигателей автомобилей ИЖ-2715, наносится полоска краской на наружной цилиндрической поверхности

гильз;

*** — в запасные части для двигателей ВАЗ поставляются поршни номинальных размеров классов А, С и Е.

Мощность двигателя при этом падает из-за сокращения продолжительности открытия клапанов, ухудшения наполнения цилиндров

и удаления продуктов сгорания. Кроме того, происходит усиленный износ торцов стержней клапанов. Малый зазор или его отсутствие

у впускных клапанов сопровождается хлопками в карбюраторе, а у выпускных клапанов — в глушителе. В этом случае также уменьшается

мощность из-за снижения компрессии, обгорают фаски тарелок клапанов.

Зазоры в приводе клапанов регулируют на холодном двигателе. Значения нормальных тепловых зазоров в клапанном механизме

двигателей легковых автомобилей при температуре 15—20° С приведены в табл. 8.

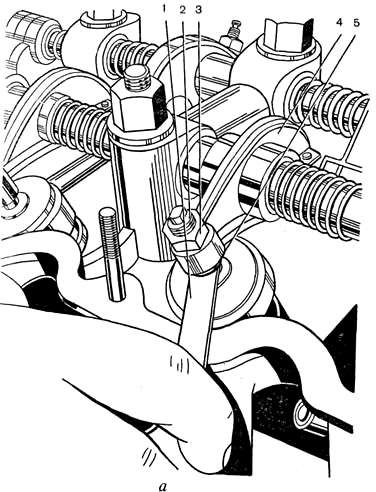

У двигателя УЗАМ-412Э для регулировки зазора между торцом стержня клапана и наконечником регулировочного винта снимают

крышку клапанного механизма. По второй метке на шкиве коленчатого вала, считая по направлению вращения, устанавливают поршень

первого цилиндра в положение, соответствующее верхней мертвой точке (в. м. т.) конца такта сжатия. Оба клапана при этом должны

быть закрыты, а коромысла при наличии зазора свободно покачиваться. Плоским щупом 1

(рис. 3) проверяют зазор между

торцом наконечника

5

регулировочного нажимного винта

2

и стержнем клапана. При регулировке зазора отворачивают

контргайку 3

регулировочного винта

2

и, поворачивая специальным ключом винт 2, устанавливают номинальный зазор

(см. табл. 8). Проверяют его щупом. Поддерживая ключом регулировочный винт, затягивают контргайку и вновь проверяют правильность

зазора. Зазоры у остальных клапанов регулируют по порядку работы цилиндров, поворачивая коленчатый вал при переходе от цилиндра

к цилиндру на ½ оборота. Закончив регулировку, устанавливают на место крышку клапанного механизма.

У двигателя УМЗ-4146.10 порядок проверки и регулировки зазора в клапанном механизме такой же. Щупом замеряют зазор между

торцом стержня клапана и бойком коромысла. Регулируют зазор винтом 2 (рис. 3, б), поворачивая его отверткой и предварительно

ослабив контргайку 3

.

Порядок регулировки зазора в клапанном механизме у этих двигателей может быть и иным, если при установке поршня первого

цилиндра в в. м. т. конца такта сжатия зазор регулируют одновременно у четырех клапанов. Затем, повернув коленчатый вал на

360°, регулируют зазор других оставшихся четырех клапанов. У двигателя УЗАМ-412Э за первый прием регулируют клапаны I, II,

III и VI (см. рис. 2, а), а после поворота коленчатого вала на 360° — клапаны IV, V, VII и VIII. У двигателя УМЗ-4146.10

в первый прием регулируют клапаны I, II, IV и VI, а во второй — клапаны III, V, VII и VIII (см. рис. 2,

г).

Такой

порядок регулировки сокращает время на проведение операции, поскольку коленчатый вал приходится поворачивать только один

раз и одновременно регулировать зазоры у четырех клапанов из восьми.

У двигателей ВАЗ-2121 и ВАЗ-2108 перед регулировкой теплового зазора проверяют и при необходимости подтягивают гайки

крепления корпусов подшипников распределительного вала. Порядок

затяжки указан на рис. 4, а момент затяжки — в табл. 8. У двигателя ВАЗ-2121 при проверке и регулировке зазоров поворачивают

коленчатый вал по часовой стрелке до совмещения метки А на звездочке с меткой В на корпусе подшипников распределительного

вала. При этом поршень четвертого цилиндра займет положение в. м. т. в конце такта сжатия. Регулируют зазоры между рычагами

3

и кулачками распределительного вала у выпускного клапана четвертого цилиндра (восьмой кулачок, считая от радиатора)

и впускного клапана третьего цилиндра (шестой

кулачок). Широким плоским щупом

4

проверяют зазор между тыльной стороной кулачка и рычагом. Щуп должен перемещаться

с легким защемлением. При несоответствии зазора номинальному значению, указанному

в табл. 8, отворачивают контргайку

и винтом устанавливают требуемый зазор. Удерживая в этом положении ключом винт, затягивают контргайку моментом 52 Н • м и

вновь проверяют зазор. Повернув коленчатый вал на 180°, регулируют зазоры у клапанов, поворачивая каждый раз коленчатый вал

на 180°. После окончания работы проверяют момент затяжки храповика коленчатого вала. Он должен быть равен 122 Н • м.

Рис. 3. Проверка и регулировка тепловых зазоров в механизме привода клапанов на двигателях:

а —

УЗАМ-412Э; 6 — УМЗ-4146.10; 1— щуп; 2 — регулировочный винт; 3 — контргайка;

4

— коромысло; 5 — наконечник регулировочного винта

У двигателя ВАЗ-2108 зазор между кулачком распределительного вала и толкателем клапана также замеряют щупом и регулируют

путем подбора и установки регулировочных шайб необходимой толщины. Перед началом регулировки снимают крышку клапанного механизма

и переднюю пластмассовую защитную, крышку зубчатого ремня привода механизма газораспределения.

Удаляют масло

из ванн в головке цилиндров, покрывающее

'

егулировочные шайбы. Поворачивают ключом коленчатый; вал по часовой стрелке

за болт крепления шкива коленчатого вала до совмещения метки А на шкиве распределительного вала с меткой Б — отогнутым усиком

на задней крышке зубчатого ремня. Затем поворачивают коленчатый вал еще на 40—50° или 2,5—3 зуба по шкиву распределительного

вала. При этом в первом цилиндре будет такт рабочего хода. Замеряют щупом зазор между кулачком распределительного вала и

толкателем у первого и третьего кулачков, считая от шкива распределительного вала. Если зазор не соответствует номинальному

значению (см. табл. 8), шайбу достают и устанавливают новую. При этом пользуются специальным приспособлением 67.7800.9503

для регулировки клапанов. Штангу приспособления закрепляют на шпильках головки блока, поворачивают толкатель прорезью к себе

и нажимают на рычаг приспособления до полного сжатия пружины клапана. Распоркой приспособления фиксируют толкатель.

Рис. 4. Порядок затягивания гаек крепления корпусов подшипников распределительного вала на двигателях:

а

— ВАЗ-2121;

б

— ВАЗ-2108

Пинцетом через прорезь толкателя достают регулировочную шайбу. Если на ее плоскости износились и не видны цифры, обозначающие

толщину, измеряют ее микрометром. Толщину новой шайбы определяют по формуле

Н = В + А — С,

где Н — толщина новой шайбы, мм;

А — замеренный зазор, мм;

В — толщина снятой шайбы, мм;

С — номинальный зазор, мм

.

Рис. 5. Регулировка натяжения цепи привода механизма газораспределения на двигателях:

а — УЗАМ-412Э: 1 — пробка резьбовая; 2 — стопорный болт;

3

— верхняя крышка картера привода механизма газораспределения;

б

— ВАЗ-2121: 1 — патрубок забора подогретого воздуха в воздушный фильтр; 2 — корпус воздушного фильтра; 3 — крышка

корпуса воздушного фильтра;

4

— ведомая звездочка распределительного вала;

5

— цепь привода;

6

— успокоитель цепи; 7 — ведущая звездочка коленчатого вала;

8

— натяжное устройство цени; 9 — фиксирующая гайка

натяжного устройства

В запасные части поставляют регулировочные шайбы толщиной от 3,00 до 4,25 мм с интервалом через каждые 0,05 мм. Толщина

шайбы маркируется на ее нерабочей поверхности целым трехзначным числом, которое обозначает толщину шайбы в сотых долях миллиметра.

Например, маркировка 300 соответствует толщине шайбы равной 3,00 мм и т. д. Поэтому, проведя расчеты, толщину новой шайбы

принимают кратной 0,05.

Пример. Замеренный зазор А составил у впускного клапана 0,29 мм. Толщина В снятой шайбы равна 3,60 мм. Номинальный зазор

С должен быть равен 0,20 мм. Тогда толщина новой шайбы будет равна

H=3,60+0,29—0,20=3,69, мм.

Округляем до ближайшего значения, кратного 0,05, и получаем толщину новой шайбы Н= 3,70 мм. Таким образом можно установить

шайбу

с маркировкой 370.

Подобрав требуемую шайбу, вкладывают ее в толкатель, убирают распорку и вновь проверяют щупом зазор. У остальных клапанов

зазоры регулируют таким же образом, поворачивая каждый раз коленчатый вал на 180° и замеряя зазоры попарно у кулачков № 5

и 2, 8 и 6, 4 и 7. Закончив регулировку, заливают масло в масляные ванны головки цилиндров. При этом места контакта кулачков

с регулировочными шайбами должны быть в масле.

Необходимое натяжение цепи привода распределительного вала у двигателей УЗАМ-412Э и ВАЗ-2121 при регулировке устанавливается

автоматически. Для этого у двигателя УЗАМ-412Э отпускают на ½ — ⅓ оборота стопорный болт 2 (рис. 5, а), плавно

поворачивают коленчатый вал по направлению вращения на 3—4 оборота, после чего болт

2

затягивают до отказа. У двигателя

ВАЗ-2121 для выполнения этой операции ослабляют фиксирующую гайку

9

(рис. 5,

б)

и. также плавно поворачивают

коленчатый вал на 1 —1,5 оборота по направлению вращения. По окончании регулировки гайку 9 затягивают.

У двигателя ВАЗ-2108 натяжение ремня привода распределительного вала проверяют на участке между шкивами распределительного

5

и коленчатого

1

валов (рис. 6), закручивая ремень с усилием 15—20 Н. При нормальном натяжении он закручивается

на 90°. Если угол закручивания больше, ремень подтягивают. Для этого ослабляют гайку 7 крепления оси натяжного ролика и поворачивают

ось

8

за шестигранную головку на 10—15° против часовой стрелки и вновь проверяют натяжение ремня. При необходимости

повторяют операцию. Излишнее натяжение ремня сокращает срок его службы. Поверхность ремня должна быть сухой, без складок,

трещин, расслоения. По окончании регулировки затягивают гайку 7 крепления оси натяжного ролика моментом 39 Н•м, устанавливают

переднюю защитную крышку и крышку клапанного механизма.

Для замены ремня привода распределительного вала поворачивают коленчатый вал до совмещения меток А и В на зубчатом шкиве

распределительного вала и на задней крышке ремня. При этом метка на маховике совпадает с вырезом на шкале корпуса сцепления.

Снимают ремень привода генератора и шкив коленчатого вала. Затем ослабляют натяжение зубчатого ремня и снимают его со шкивов.

Новый ремень надевают сначала на зубчатый шкив

1

коленчатого вала и шкив

2

привода насоса системы охлаждения,

после чего заводят ремень на натяжной ролик

3

и натягивают на зубчатый шкив распределительного вала. Уточнив совпадение

меток, натягивают ремень. Поворачивают коленчатый вал на 2 оборота по часовой стрелке и проверяют совпадение всех установочных

меток. При несовпадении меток операцию по установке ремня повторяют. При этом нельзя допускать резкого пере-

Рис. 6. Схема привода распределительного вала на двигателе ВАЗ-2108:

1 — зубчатый шкив коленчатого вала; 2 — шкив насоса охлаждающей жидкости;

3

— натяжной ролик;

4

— задняя

крышка ремня; 5 — шкив распределительного вала;

6

— зубчатый ремень; 7 — гайка крепления оси натяжного ролика;

8

— ось натяжного ролика; А — метка на шкиве распределительного вала; В — установочный усик на задней крышке ремня; С —

метка на крышке масляного насоса; D — метка на шкиве коленчатого вала

гиба зубчатого ремня во избежание повреждения кор да и последующего его разры ва. Затем устанавливают шкив и ремень привода

генератора, переднюю защитную крышку зубчатого ремня. К неисправностям механизма газораспределения относят износ и обгорание

фасок тарелки клапана и его седла; износ стержня клапана по диаметру и в торце, направляющих втулок клапана и толкателя;

износ бойка коромысла, рычагов, кулачков и шеек распределительного вала, подшипников распределительно го вала; износ цепи

привода механизма газораспределения и зубьев распределительных шестерен; потерю упругости и уменьшение длины пружин клапана;

повреждение маслоотражательных резиновых колпачков на стержнях клапанов. Поврежденные детали заменяют.

|

|